Số Duyệt:0 CỦA:trang web biên tập đăng: 2025-12-12 Nguồn:Site

Kiểm tra bằng Tia X tự động đã trở thành cổng chất lượng quan trọng nhất trong sản xuất PCBA hiện đại, đặc biệt khi các mối hàn ẩn như BGA, LGA và QFN chiếm ưu thế trên bảng. Mặc dù các phương pháp quang học truyền thống vẫn đóng một vai trò nào đó nhưng chúng đơn giản là không thể nhìn thấy những gì nằm bên dưới thân bộ phận, khiến việc Kiểm tra bằng Tia X tự động trở thành cách đáng tin cậy duy nhất để đạt được sản xuất không thoát thực sự vào năm 2025.

Hệ thống AOI truyền thống và kiểm tra trực quan thủ công phụ thuộc hoàn toàn vào ánh sáng khả kiến. Khi một bộ phận nằm ở mặt dưới của chip hoặc ẩn dưới tấm chắn kim loại, ánh sáng không thể chạm tới các mối hàn. Ngay cả những máy ảnh 5 megapixel và kính hiển vi 50× tốt nhất cũng chỉ nhìn thấy được bề mặt trên cùng của gói hàng.

Họ hoàn toàn bỏ sót các khoảng trống, cầu nối và các vấn đề không làm ướt bên trong quả bóng BGA. Đối với các bo mạch mật độ cao hiện đại, điều này có nghĩa là phần lớn các mối hàn quan trọng nhất đều vô hình trước các phương pháp quang học.

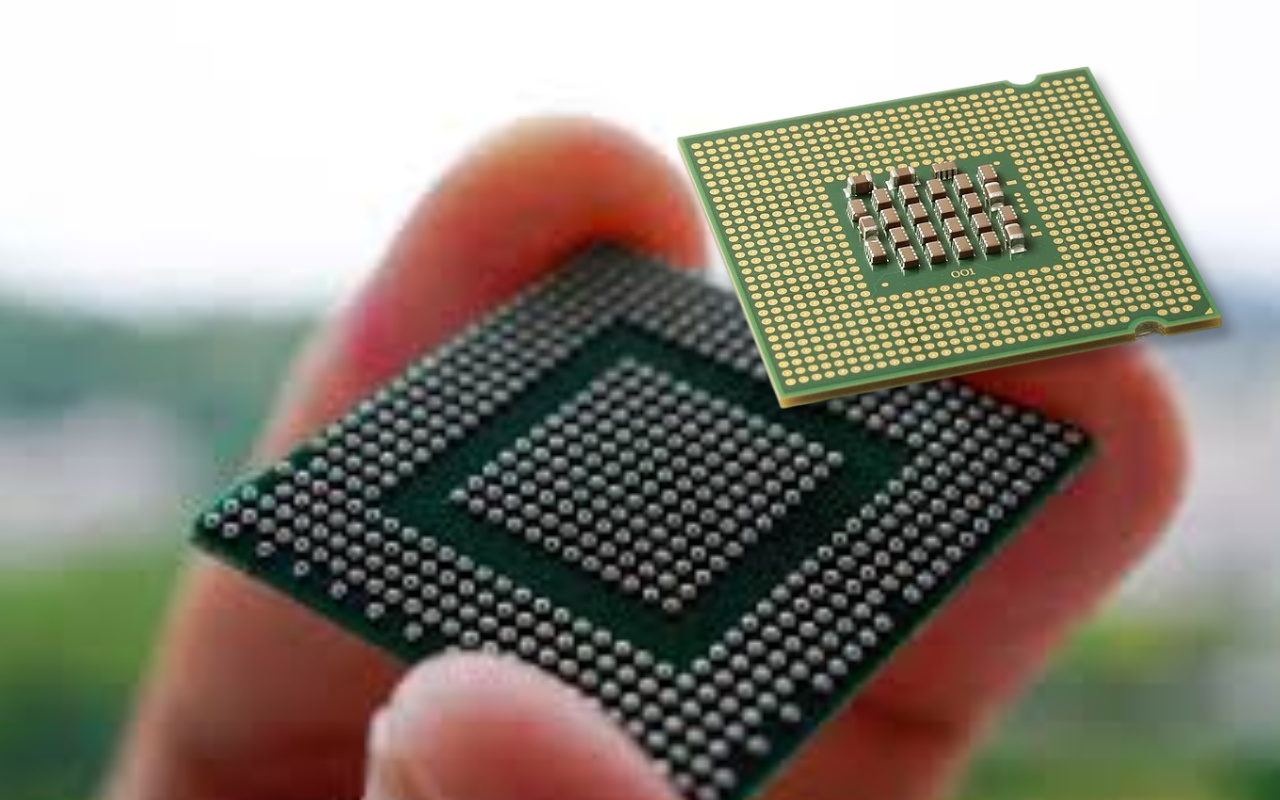

Đến năm 2025, hơn 75% PCB giá trị trung bình và cao chứa ít nhất một gói kết thúc ở đáy. Một bo mạch chủ của điện thoại thông minh có thể có 4–6 chip BGA với hơn 1.000 quả bóng mỗi chip. Bo mạch máy chủ và ô tô thường xuyên vượt quá 8.000 mối hàn ẩn trên mỗi bảng.

Ổ cắm LGA, mô-đun nguồn QFN và bảng băm khai thác Bitcoin bổ sung thêm hàng nghìn kết nối vô hình. Những mối hàn ẩn này là nguyên nhân hàng đầu gây ra sự cố tại hiện trường, tuy nhiên không ai trong số chúng có thể được nhìn thấy bằng mắt thường hoặc mắt người bình thường.

Khách hàng trong lĩnh vực cơ sở hạ tầng ô tô, y tế, hàng không vũ trụ và 5G hiện yêu cầu tỷ lệ thoát lỗi dưới 50 ppm và thường dưới 10 ppm. Một khoảng trống ẩn hoặc một khiếm khuyết ở đầu gối thoát ra ngoài hiện trường có thể dẫn đến việc thu hồi toàn bộ xe, gây thiệt hại hàng triệu đô la.

Dữ liệu ngành từ năm 2024–2025 cho thấy các lỗi liên kết hàn tiềm ẩn chiếm 45–65 % tổng số tiền bảo hành ở các thiết bị điện tử có độ tin cậy cao. Việc giảm tỷ lệ sổng chuồng không còn là tùy chọn nữa mà là một yêu cầu theo hợp đồng.

Nhiều nhà máy EMS báo cáo rằng việc bổ sung kiểm tra bằng Tia X sẽ cắt giảm chi phí làm lại và phế liệu tổng thể từ 18–38%. Thời gian gỡ lỗi để giới thiệu sản phẩm mới giảm 40–70 % vì các kỹ sư có thể nhìn thấy ngay bên trong BGA khớp nối thay vì phải đoán.

Một EMS ô tô Cấp 1 đã tính toán rằng một mô-đun bị thu hồi khiến họ phải trả 180.000 USD tiền bảo hành; hệ thống X-quang tầm trung của họ đã tự hoàn vốn chỉ sau 11 tháng. Nói tóm lại, số tiền thật bị mất mỗi ngày nếu một nhà máy xuất xưởng mà không được kiểm tra bằng tia X.

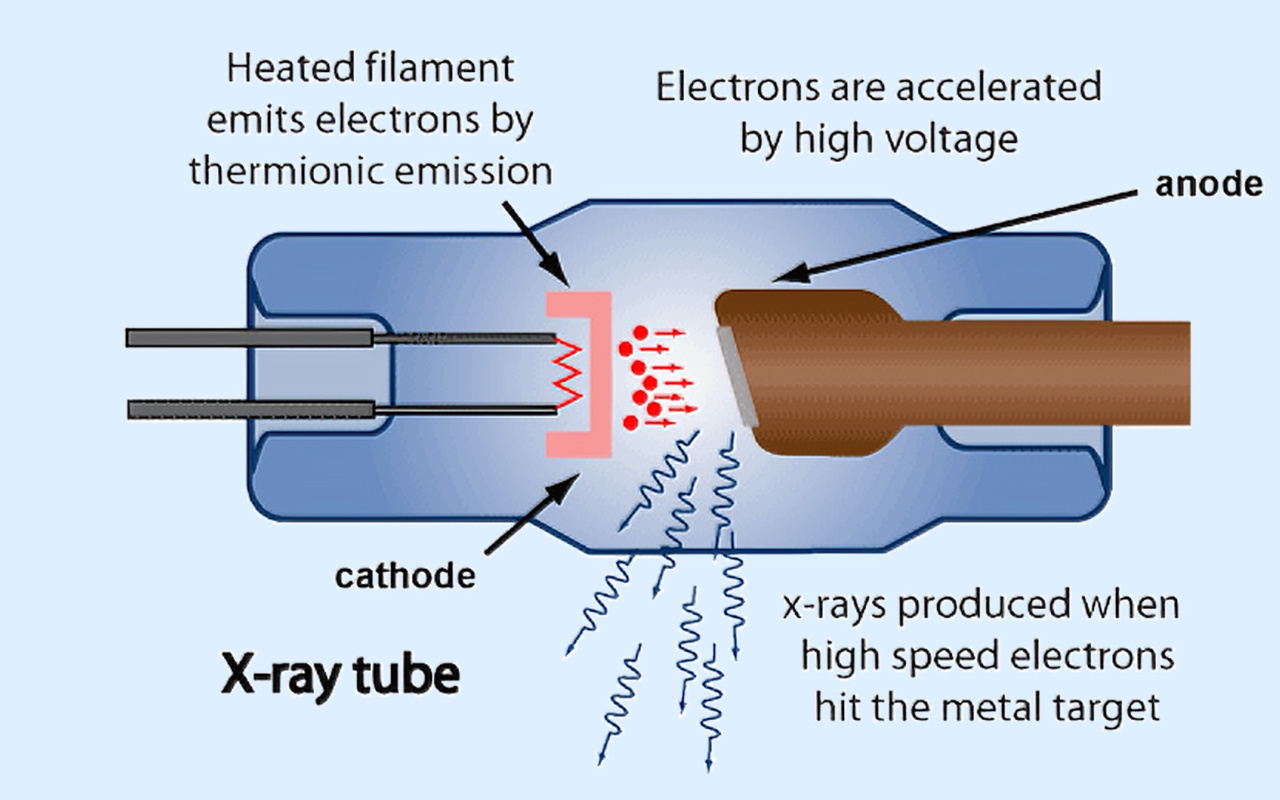

Tia X là các photon năng lượng cao dễ dàng xuyên qua các vật liệu có mật độ thấp như FR-4, mặt nạ hàn và gói nhựa, nhưng chúng bị hấp thụ mạnh bởi các kim loại có mật độ cao như đồng, chì thiếc và vàng. Càng có nhiều kim loại trên đường đi thì càng có ít photon tia X tới máy dò, tạo ra hình ảnh thang độ xám sáng đến tối.

Chất hàn có vẻ rất sáng, các khoảng trống có màu đen và vết đồng có màu xám. Sự khác biệt về mật độ này chính là lý do tại sao việc kiểm tra bằng tia X sẽ phát hiện ra các mối hàn ẩn mà hệ thống quang học không bao giờ có thể nhìn thấy.

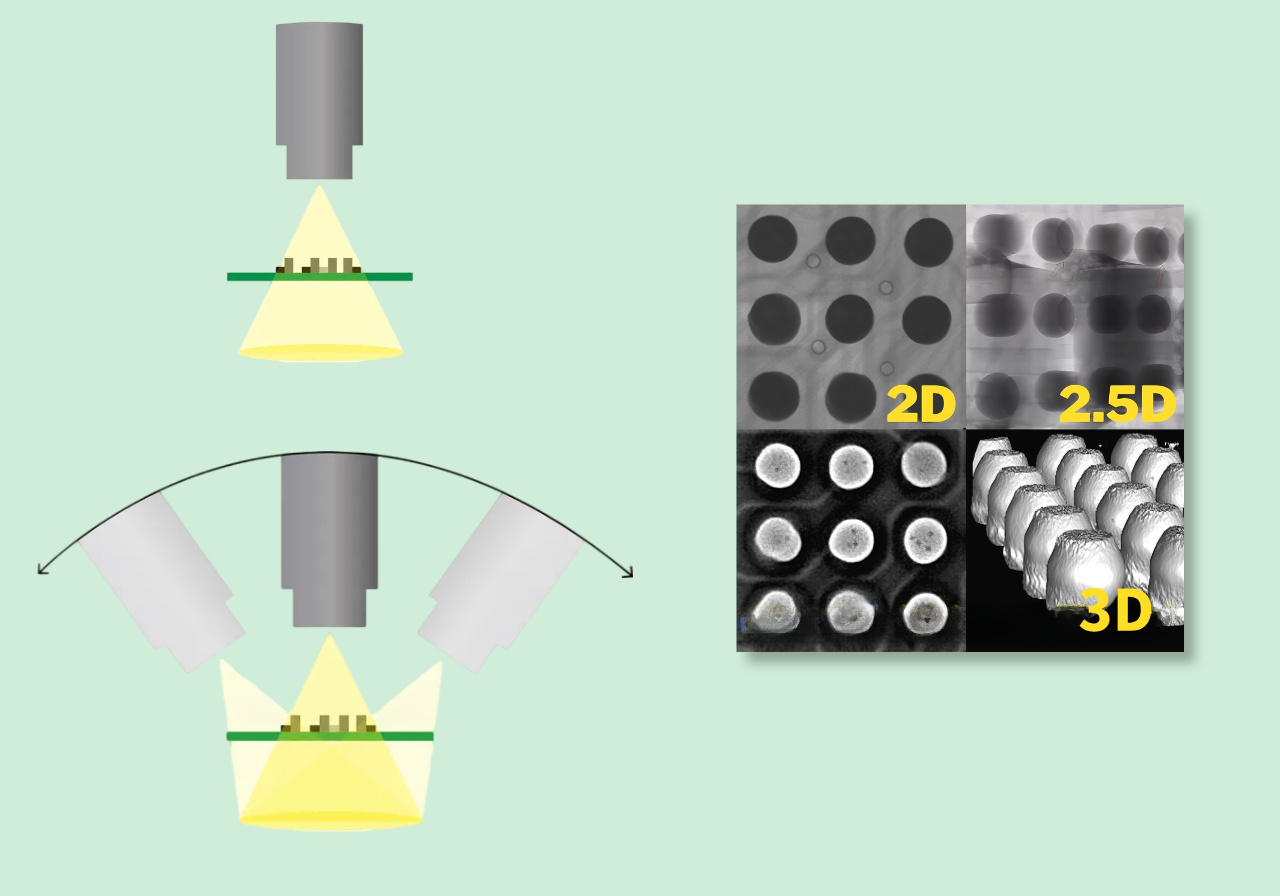

Hệ thống 2D chụp một hình ảnh thẳng hướng xuống hoặc hơi góc cạnh—nhanh và không tốn kém, nhưng các quả bóng chồng lên nhau sẽ tạo ra bóng. Hệ thống 2.5D thêm nhiều góc xiên lên tới 70° để giảm sự chồng chéo và tạo độ sâu giả.

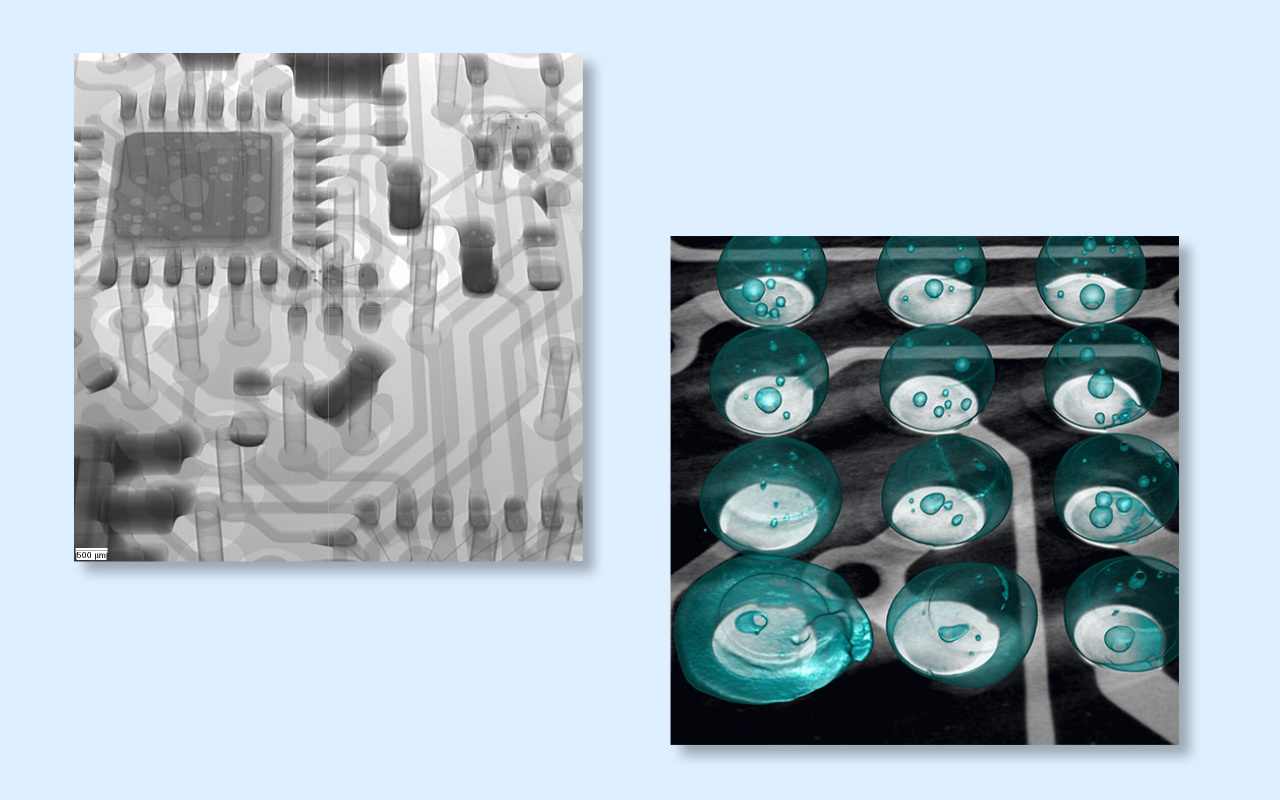

True 3D CT xoay bảng (hoặc ống/máy dò) 360° và tái tạo hàng nghìn lát cắt thành mô hình thể tích đầy đủ. Với 3D CT, các kỹ sư có thể cắt BGA ở bất kỳ độ cao nào và đo thể tích khoảng trống chính xác—không cần đoán, không có bóng.

Các ống kín được niêm phong tại nhà máy suốt đời, không cần bảo trì và kéo dài 8 000–15 000 giờ, nhưng kích thước điểm nhỏ nhất thường là 3–5 µm. Các ống mở (vi tiêu điểm) có thể đạt độ phân giải 0,5–1 µm và tồn tại hơn 100 000 giờ, tuy nhiên dây tóc phải được thay thế sau mỗi 12–24 tháng với chi phí 8 000–15 000 USD.

Hầu hết các hệ thống CT 3D có độ phân giải cao đều sử dụng ống mở, trong khi máy 2D cấp thấp sử dụng ống kín.

Máy dò màn hình phẳng (FPD) ngày nay cung cấp độ cao điểm ảnh 50–100 µm và độ sâu 16 bit để có độ tương phản tuyệt vời. Bộ tăng cường hình ảnh vẫn còn được sử dụng trong các máy cũ, làm mất chi tiết và bị biến dạng hình học.

Ba yếu tố lớn nhất ảnh hưởng đến chất lượng hình ảnh cuối cùng là: (1) kích thước điểm của ống tia X, (2) độ phóng đại hình học (khoảng cách giữa nguồn và bảng) và (3) tốc độ khung hình của máy dò và độ sâu bit. Giá trị tốt hơn ở cả ba sẽ tạo ra hình ảnh sắc nét hơn, rõ ràng hơn về các khoảng trống nhỏ và vết nứt vi mô.

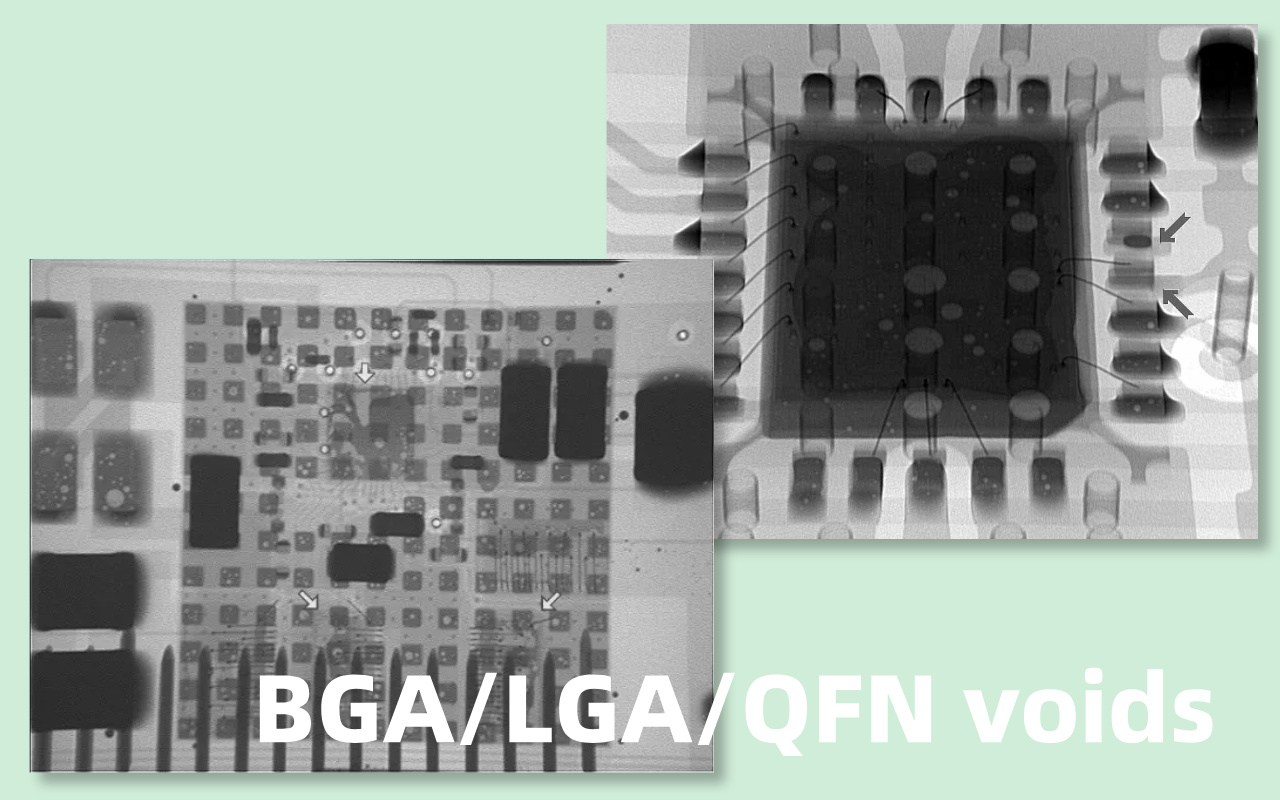

Các khoảng trống xuất hiện dưới dạng quầng thâm bên trong các quả bóng hàn sáng. IPC-A-610 Loại 2 cho phép một quả bóng có độ rỗng lên tới 30% và mức trung bình của gói 25%. IPC Loại 3 và hầu hết các hợp đồng ô tô đều thắt chặt điều này ở mức 25% mỗi quả bóng và trung bình 15–20%.

Nhiều khách hàng Cấp 1 hiện yêu cầu khoảng trống trung bình 10 % trên các thiết bị nguồn và tín hiệu quan trọng BGA vì khoảng trống lớn làm giảm hiệu suất nhiệt và điện, đồng thời gây ra sự cố trường sớm.

Khiếm khuyết ở phần đầu gối (HiP) trông giống như một vòng tròn hoặc hình lưỡi liềm tối màu trong đó quả bóng BGA không bao giờ làm ướt hoàn toàn miếng đệm—thường xảy ra sau nhiều lần chỉnh lại dòng.

Không bị ướt thể hiện một khoảng tối hoàn toàn giữa quả bóng và miếng đệm. Sự sụp đổ quá mức xuất hiện dưới dạng những quả bóng dẹt hoặc hình nấm có thể làm chập mạch các chốt lân cận. Cả ba khiếm khuyết này đều hoàn toàn không thể nhìn thấy được đối với AOI nhưng có thể thấy rõ ngay dưới tia X.

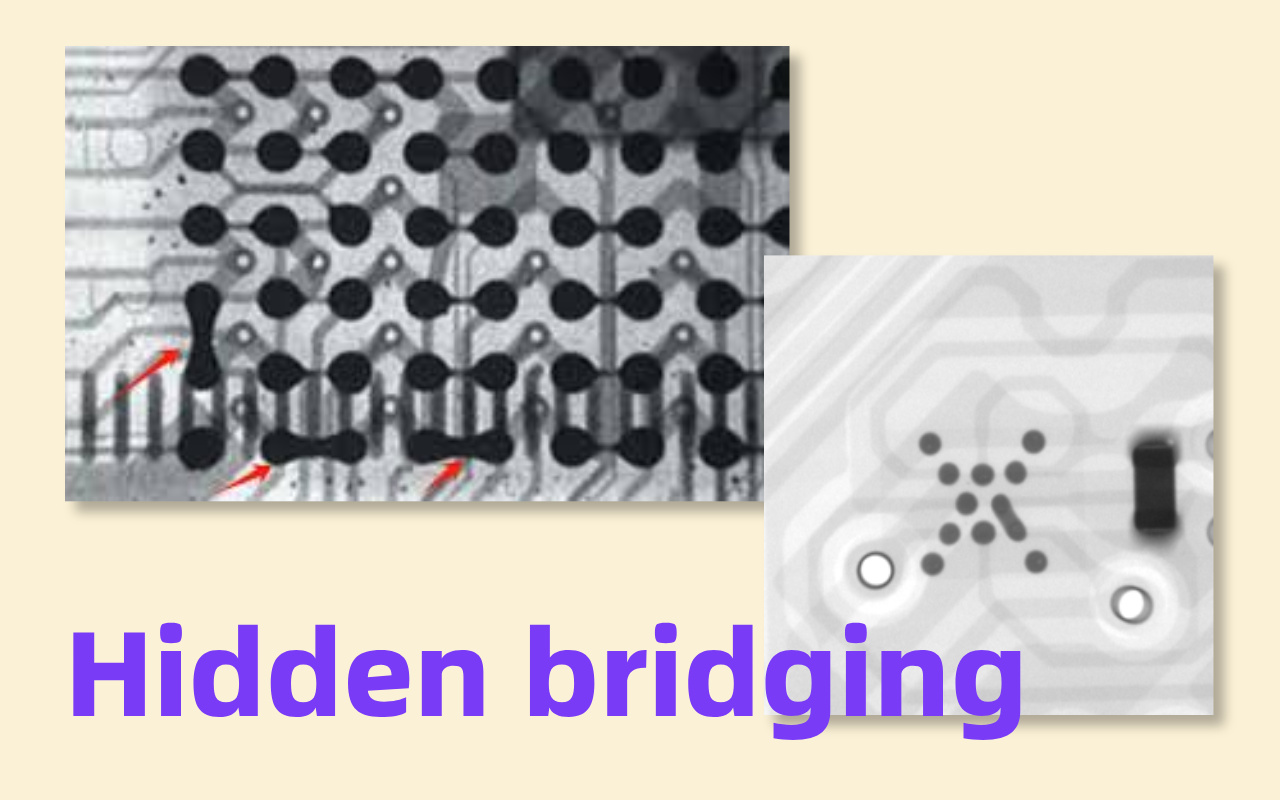

Cầu hàn giữa các chân BGA hoặc QFN liền kề xuất hiện dưới dạng kết nối màu trắng sáng trong ảnh X-quang.

Bởi vì cây cầu ẩn dưới gói nên AOI và kiểm tra trực quan 100% sẽ bỏ sót nó. Một cây cầu ẩn duy nhất có thể gây chập điện ngay lập tức và hỏng bo mạch.

Khối lượng hàn không đủ cho thấy các quả bóng nhỏ hơn, sẫm màu hơn với chiều cao chờ kém. Chất hàn dư thừa tạo ra hình dạng phồng lên hoặc hình nấm và có nguy cơ bị chập.

Khoảng trống dán bên trong mối nối—khác với khoảng trống phản xạ—xuất hiện dưới dạng các vùng tối không đều và làm suy yếu độ bền cơ học. Tất cả đều được đo lường dễ dàng bằng phần mềm chụp X-quang hiện đại.

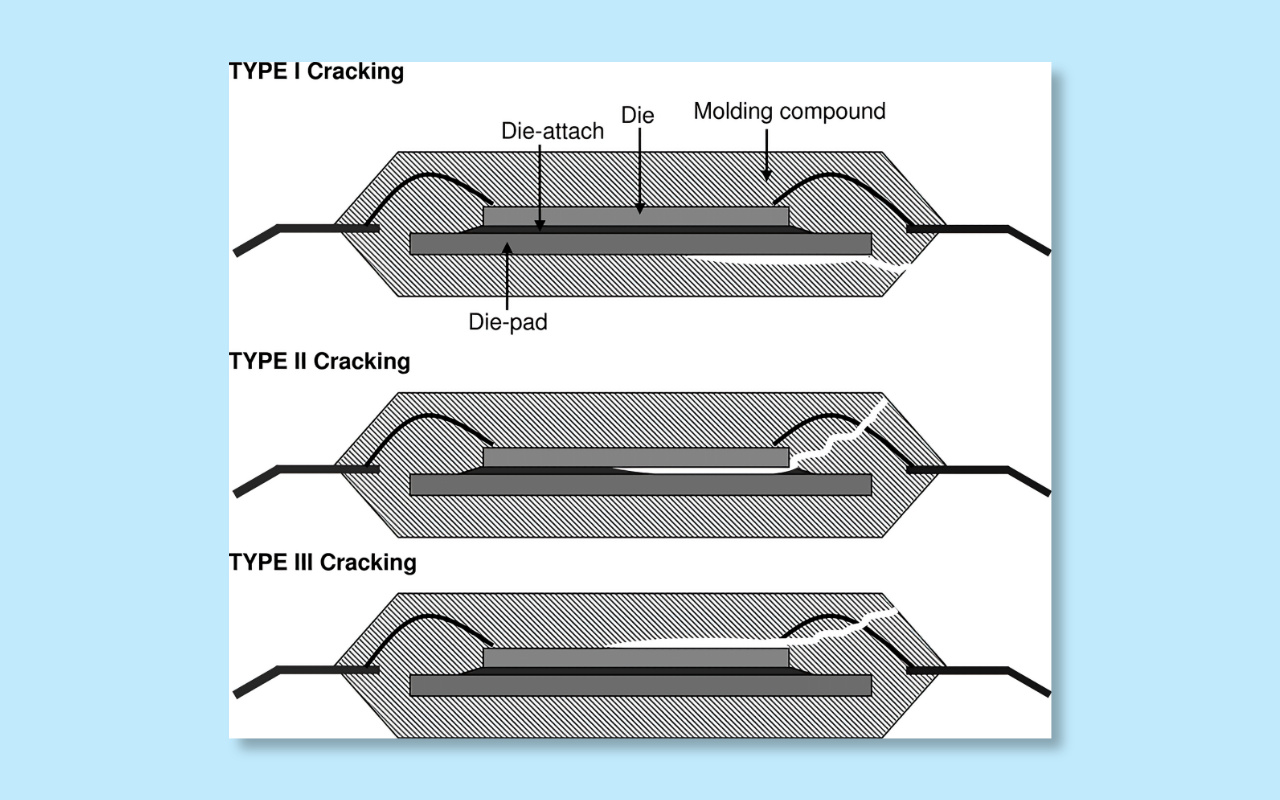

Độ ẩm bị giữ lại trong PCB phát nổ trong quá trình chỉnh lại dòng chảy (hiệu ứng 'bỏng ngô'), tạo ra sự phân tách hoặc tách lớp có thể nhìn thấy được. Các vết nứt thùng xuyên lỗ được mạ và các vết nứt góc trong vias cũng không thể nhìn thấy được từ bề mặt.

Tia X hoặc CT có độ phân giải cao phát hiện những khiếm khuyết này trước khi kiểm tra chức năng, ngăn ngừa những hỏng hóc không liên tục tại hiện trường.

Trong bảng 16–32 lớp, các lỗ rỗng ở lớp mạ micro-via, vết nứt vias và hiện tượng hòa tan đồng ở lớp bên trong là phổ biến nhưng hoàn toàn bị ẩn đi.

Chỉ CT 3D có độ phóng đại cao mới có thể cắt xuyên qua bảng và tiết lộ độ dày lớp mạ cũng như tính toàn vẹn. Những khiếm khuyết này ngày càng trở thành mối lo ngại khi các tấm ván trở nên mỏng hơn và số lượng lớp tăng lên.

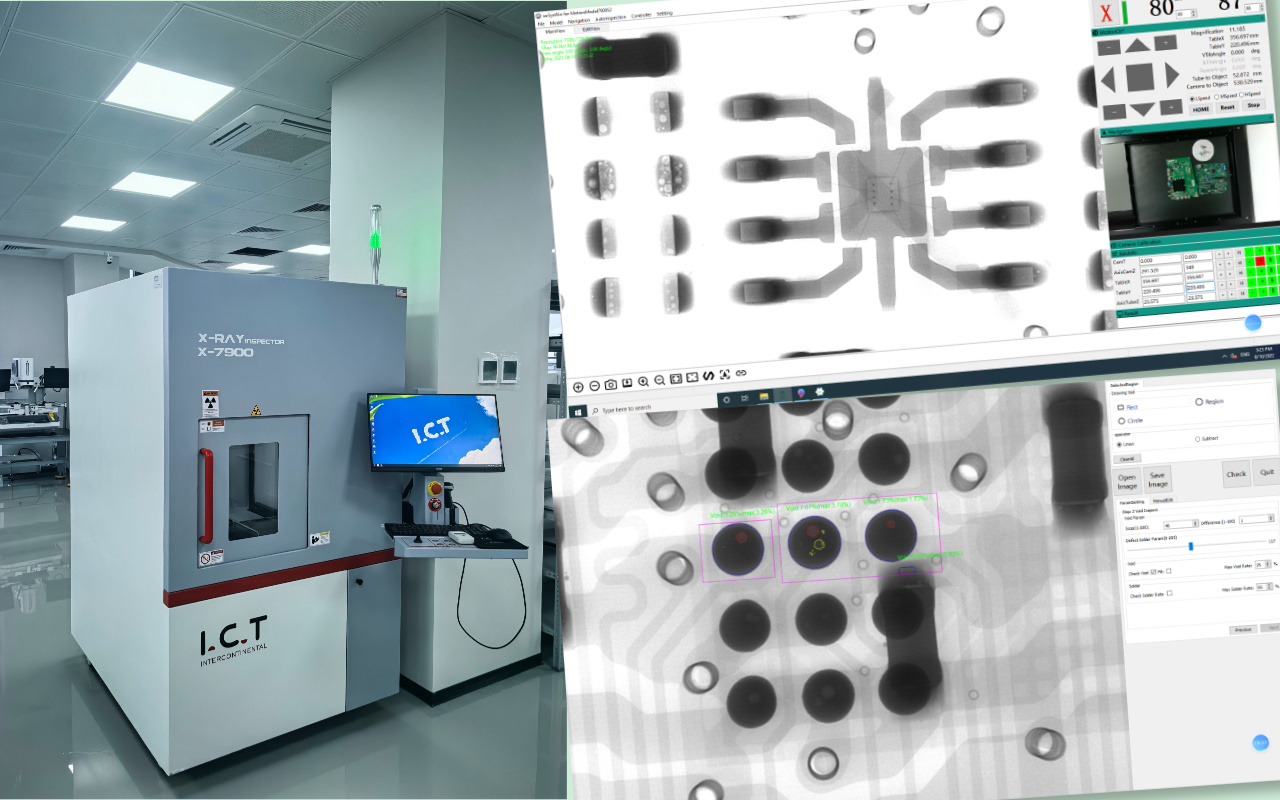

Hệ thống 2D hoặc 2.5D hiện đại thường hoàn thành một bảng trong 5–15 giây, khiến hệ thống này trở nên hoàn hảo cho các dây chuyền chạy 500–2 000 bảng mỗi ca. Các hệ thống 3D CT nội tuyến tốc độ cao (chẳng hạn như Omron VT-X750 hoặc Nordson Quadra 7) cần 25–60 giây mỗi bảng nhưng chúng chạy hoàn toàn tự động trên băng tải.

CT 3D ngoại tuyến cấp phòng thí nghiệm có thể mất 3–15 phút mỗi bảng vì nó thu thập hàng nghìn hình chiếu. Trong các nhà máy thực tế, 2D/2.5D được chọn cho thiết bị điện tử tiêu dùng, trong khi 3D CT chiếm ưu thế trong sản xuất ô tô, y tế và máy chủ.

Hình ảnh 2D bị bóng chồng lên nhau—các kỹ sư thường đoán xem một điểm tối là khoảng trống hay chỉ là một quả bóng khác ở trên. 2.5D giảm sự chồng chéo với các chế độ xem xiên, nhưng vẫn không thể đo được thể tích khoảng trống thực sự.

True 3D CT tái tạo lại toàn bộ bóng hàn ở dạng 3D, cho phép phần mềm tính toán chính xác tỷ lệ phần trăm khoảng trống, chiều cao bóng và thậm chí cả độ dày của vật hàn trên mỗi miếng hàn với độ chính xác dưới micron. Đối với sản phẩm Loại 3 và ô tô, chỉ CT 3D mới đáp ứng yêu cầu 'không cần đoán'.

Một tủ 2D/2.5D điển hình có kích thước khoảng 1,2 m × 1,5 m và nặng dưới 2 tấn—dễ dàng đặt ở bất kỳ đâu trên dây chuyền.

Các hệ thống CT 3D cao cấp lớn hơn nhiều (2,5 m × 3 m trở lên) và có thể nặng 6–10 tấn do có đế bằng đá granit nặng, bộ điều khiển quay và thêm tấm chắn chì. Nhiều nhà máy phải xây dựng phòng được che chắn chuyên dụng cho 3D CT, làm tăng thêm diện tích sàn và chi phí xây dựng.

Sử dụng 2D/2.5D khi bạn có yêu cầu về độ tin cậy trung bình, thông lượng cao và chủ yếu là bước răng tiêu chuẩn BGA (0,8 mm trở lên).

Chọn 3D CT khi sản phẩm là ADAS ô tô, hệ thống điện tử hàng không vũ trụ, trạm gốc 5G, thiết bị cấy ghép y tế hoặc bất kỳ bo mạch nào mà một lỗi ẩn duy nhất có thể khiến chi phí cao hơn chính chiếc máy đó.

Ít hơn 50 bảng mỗi ngày → ngoại tuyến 2D/2.5D là đủ. 50–500 bảng mỗi ngày → 2.5D ngoại tuyến hoặc CT 3D cấp cơ bản. Hơn 500 bảng mỗi ngày → CT 3D nội tuyến với băng tải và bắt tay SMEMA là bắt buộc để giữ cho dây chuyền SMT hoạt động mà không bị tắc nghẽn.

Máy cấp thấp xử lý các tấm 300 mm × 250 mm; tầm trung lên tới 510 mm × 510 mm; các hệ thống nội tuyến hàng đầu chấp nhận bảng máy chủ 610 mm × 610 mm hoặc lớn hơn.

Mô-đun công suất dày (4–6 mm) và bảng mạch 20–32 lớp yêu cầu ống tia X mạnh hơn (160–225 kV) để xuyên qua đồng và prereg mà không làm mất độ tương phản.

Khoảng cách tiêu chuẩn 1,0 mm/0,8 mm BGA → kích thước điểm 3–5 µm là đủ. Khoảng cách siêu mịn 0,4–0,5 mm BGA và 01005 thụ động → cần điểm lấy nét vi mô <1 µm. Các gói cấp micro-BGA và wafer trong điện thoại di động → 0,5 µm hoặc cao hơn hiện đã trở nên phổ biến.

Máy ngoại tuyến được tải thủ công và hoàn hảo cho NPI, phân tích lỗi và khối lượng từ thấp đến trung bình.

Các máy nội tuyến nằm trực tiếp trong dòng SMT sau khi chỉnh lại dòng, tự động nhận bảng qua băng tải, kiểm tra và phân loại đạt/không đạt mà không cần sự can thiệp của con người. Nội tuyến là điều cần thiết khi sản lượng hàng ngày vượt quá 400–500 bảng.

Các tủ có uy tín giữ mức rò rỉ dưới 0,5 µSv/h ở khoảng cách 5 cm từ bất kỳ bề mặt nào—thấp hơn mức nền tự nhiên ở nhiều thành phố.

Tìm kiếm đăng ký FDA/CDRH (Hoa Kỳ), dấu CE (Châu Âu) và chứng nhận GBZ 117 của Trung Quốc. Khóa cửa, dừng khẩn cấp và liều kế cá nhân là những tính năng an toàn tiêu chuẩn.

Các tính năng bắt buộc phải có vào năm 2025: tính toán phần trăm khoảng trống tự động, đếm bóng BGA và phát hiện bóng bị thiếu, cắt 3D, lớp phủ CAD/Gerber, phân loại lỗi AI và xuất trực tiếp sang hệ thống MES/SPC.

Phần mềm tốt có thể cắt giảm 80% thời gian đánh giá của người vận hành và loại bỏ lỗi phán đoán của con người.

Các kỹ sư nhập các tệp Gerber, ODB++ hoặc CAD, xác định các vùng quan tâm (ROI) xung quanh mỗi BGA/QFN, lấy một bảng nổi tiếng làm mẫu vàng, sau đó đặt các cửa sổ dung sai cho đường kính bóng, tỷ lệ phần trăm khoảng trống và căn chỉnh. Phần mềm hiện đại hoàn thành việc lập trình trong 30–90 phút thay vì vài ngày.

Mỗi ca làm việc đều bắt đầu bằng phiếu hiệu chuẩn để kiểm tra độ phóng đại hình học, độ tương phản và độ tuyến tính của máy dò.

Quá trình quét nhanh trong 30 giây sẽ xác nhận hệ thống nằm trong thông số kỹ thuật. Nhiều nhà máy cũng chạy bảng vàng hàng ngày để xác minh khả năng lặp lại trước khi bắt đầu sản xuất.

Các dòng có khối lượng thấp kết hợp cao sử dụng các chế độ xem xiên thủ công và phán đoán của người vận hành.

Các dây chuyền có khối lượng lớn chạy các công thức nấu ăn hoàn toàn tự động với các góc cố định, tự động lấy nét và các quyết định đạt/không đạt do phần mềm đưa ra trong thời gian thực.

Hệ thống CT 3D nội tuyến có thể chuyển đổi công thức nấu ăn trong vòng <5 giây giữa các sản phẩm khác nhau.

Khi một lỗi được gắn cờ, phần mềm sẽ hiển thị tọa độ X/Y và lát cắt 3D chính xác. Người vận hành hoặc trạm sửa chữa nhận được hình ảnh rõ ràng với vấn đề được khoanh tròn.

Những khiếm khuyết thực sự sẽ được làm lại; các cuộc gọi sai được phản hồi lại để cải thiện mô hình AI.

Các máy X-quang hiện đại xuất tỷ lệ phần trăm khoảng trống, thống kê chiều cao bóng, hình ảnh khuyết tật và số hiệu suất trực tiếp vào nền tảng MES và SPC của nhà máy.

Người quản lý có thể xem biểu đồ Pareto theo thời gian thực về xu hướng vô hiệu hóa và theo dõi từng bảng bị lỗi theo số sê-ri, cho phép kiểm soát quy trình vòng kín thực sự.

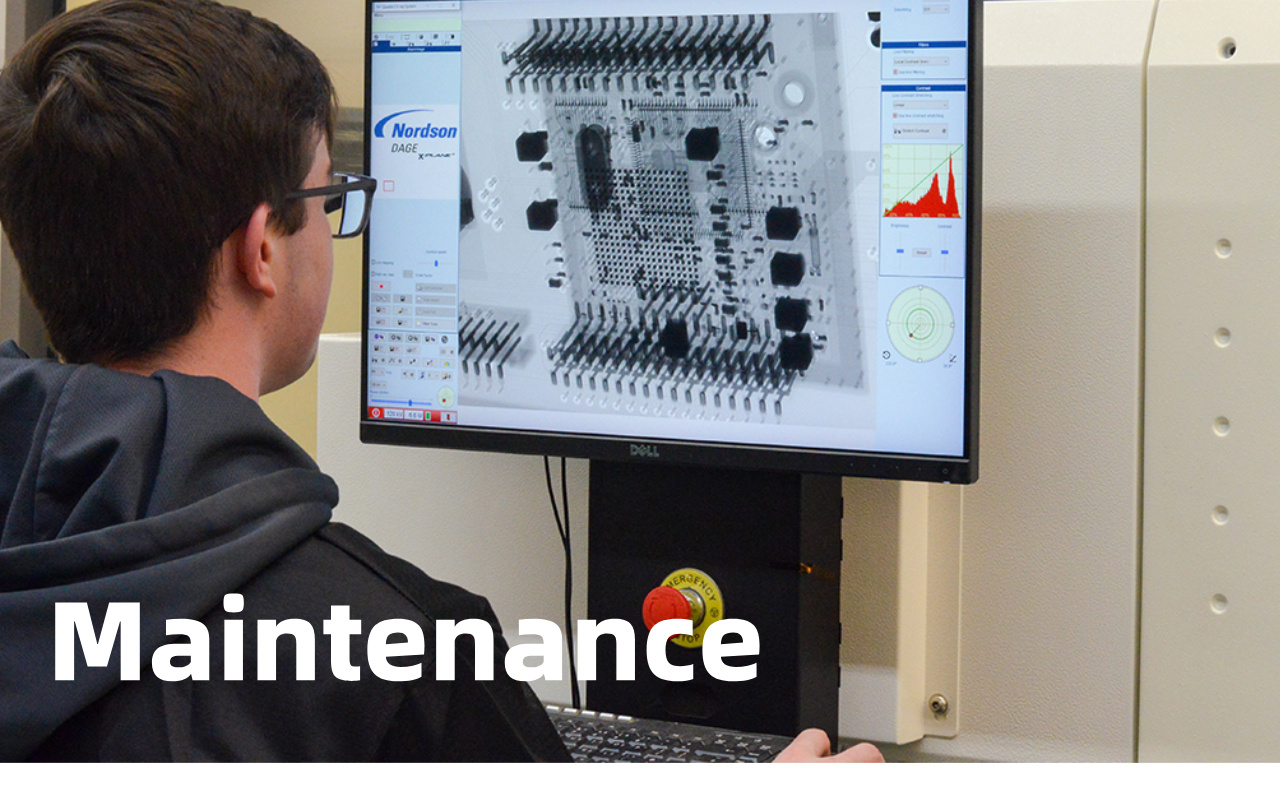

Hàng ngày: lau cửa sổ máy dò bằng vải không có xơ và cồn isopropyl, kiểm tra khóa liên động cửa và nút dừng khẩn cấp, chạy phiếu hiệu chuẩn và xác minh nhiệt độ nước làm mát (máy 160 kV+).

Hàng tuần: hút bụi bên trong tủ, vệ sinh các đường ray của bộ điều khiển và kiểm tra độ mòn của dây cáp.

Hàng tháng: kiểm tra dòng điện dây tóc và kích thước điểm trên hệ thống ống hở, thay bộ lọc không khí trên bộ làm mát và thực hiện khảo sát rò rỉ bức xạ đầy đủ bằng máy đếm Geiger đã hiệu chuẩn. Việc tuân theo lịch trình đơn giản này giúp duy trì thời gian hoạt động trên 98 % và ngăn chặn thời gian ngừng hoạt động đột xuất gây tốn kém.

Tủ hiện đại sử dụng tấm thép tương đương chì 2–5 mm cộng với cửa sổ bằng kính chì, giảm rò rỉ xuống <0,5 µSv/h ở bất kỳ bề mặt bên ngoài nào. Công tắc khóa liên động kép sẽ cắt điện áp cao ngay lập tức nếu có bất kỳ cửa nào mở ra.

Người vận hành đeo liều kế dạng vòng hoặc cổ tay; số đọc hàng tháng thường là 5–20 µSv (thấp hơn nhiều so với giới hạn pháp lý 20 mSv/năm). Công nhân mang thai được chỉ định rời khỏi khu vực điều khiển. Dữ liệu thực tế từ hàng trăm nhà máy cho thấy tác động sức khỏe bằng không sau nhiều thập kỷ sử dụng.

Mọi máy có uy tín đều mang dấu CE theo Chỉ thị Máy móc và Chỉ thị EMC, đăng ký FDA/CDRH tại Hoa Kỳ và chứng nhận GB 18871 / GBZ 117 của Trung Quốc. IEC 62356-1 quy định cụ thể về an toàn bức xạ của thiết bị X-quang công nghiệp.

Các cuộc khảo sát và ghi chép về bức xạ hàng năm của bên thứ ba là bắt buộc ở hầu hết các quốc gia. Mua một hệ thống được chứng nhận sẽ loại bỏ rủi ro pháp lý và làm hài lòng mọi kiểm toán viên ô tô và y tế ngay từ ngày đầu tiên.

Đến cuối năm 2025, các hệ thống tốt nhất đạt được độ chính xác tự động phân loại >98% đối với các khoảng trống, HiP, cầu nối và bóng bị thiếu.

Các mô hình học sâu được đào tạo trên hàng triệu hình ảnh thực BGA giúp giảm thời gian đánh giá của người vận hành từ 30–40 phút mỗi bảng xuống dưới 3 phút. Một số nhà máy báo cáo tỷ lệ cuộc gọi sai giảm từ 25 % xuống dưới 2 %, cho phép kiểm tra bằng Tia X 100 % ngay cả trên các dây chuyền có khối lượng lớn.

Các ống phản lực loại truyền động và kim loại lỏng mới hiện đạt kích thước điểm 200–500 nm trong các máy sản xuất (trước đây chỉ dành cho phòng thí nghiệm). Những ống này cho phép các kỹ sư nhìn rõ các thụ động 0,3 mm micro-BGA và 008004.

Nikon, Nordson và Comet hiện đang vận chuyển những chiếc ống này với giá đã giảm 30–40% trong 18 tháng qua.

Giờ đây, các hệ thống CT 3D nội tuyến gửi dữ liệu phần trăm khoảng trống và chiều cao bóng theo thời gian thực trực tiếp trở lại máy in dán hàn và máy định vị.

Nếu độ rỗng trung bình tăng lên trên 12 %, máy in sẽ tự động giảm khẩu độ stencil hoặc thêm một nét in bổ sung. Hiệu chỉnh vòng kín này duy trì năng suất trên 99,9 % mà không cần sự can thiệp của con người.

Bộ dữ liệu CT 3D đầy đủ được tải lên bản sao kỹ thuật số của nhà máy. Các kỹ sư mô phỏng các bài kiểm tra chu kỳ nhiệt và thả rơi trên bảng ảo trước khi chế tạo một thiết bị vật lý duy nhất.

Vị trí và kích thước trống tương quan với các mô hình có độ tin cậy lâu dài, cho phép nhóm thiết kế khắc phục sự cố ở giai đoạn CAD thay vì sau khi sản xuất. Các OEM máy chủ và ô tô hàng đầu đã yêu cầu dữ liệu X-quang kép sẵn sàng kỹ thuật số trong hợp đồng nhà cung cấp của họ.

Hệ thống X-quang PCBA hiện đại là những tủ được bao bọc hoàn toàn với lớp chắn tương đương chì 2–5 mm. Độ rò rỉ đo được ở khoảng cách 5 cm từ bất kỳ bề mặt nào thường là 0,2–0,5 µSv/h — thấp hơn mức bức xạ nền tự nhiên ở nhiều thành phố (0,3–0,8 µSv/h). Liều vận hành hàng năm thường là 0,05–0,3 mSv, thấp hơn nhiều so với giới hạn quốc tế là 20 mSv/năm. Người vận hành đang mang thai chỉ cần tránh đứng trực tiếp bên cạnh tủ trong quá trình quét. Các nhà máy thực sự sử dụng những máy này trong hơn 20 năm không báo cáo sự cố sức khỏe nào liên quan đến bức xạ.

Không có một công cụ nào có thể thay thế được mọi thứ. AOI vượt trội ở những khuyết điểm có thể nhìn thấy được (đám mộ, thiếu thành phần, phân cực); Chụp X-quang là cách duy nhất để nhìn thấy các mối hàn ẩn và các khuyết tật PCB bên trong; Công nghệ thông tin và đầu dò bay xác minh kết nối điện. Phương pháp tốt nhất trong ngành vào năm 2025 là AOI → X-quang → ICT dành cho bo mạch có độ tin cậy cao. Việc sử dụng cả ba kết hợp thường đẩy hiệu suất vượt qua lần đầu lên trên 99,5 % và hiệu suất trường thu được dưới 50 ppm.

Dữ liệu EMS thực tế từ năm 2023–2025 cho thấy: – Nhà máy tiêu dùng/quy mô vừa: 12–18 tháng – Nhà máy ô tô/y tế/có độ tin cậy cao: 6–12 tháng – Nhà máy máy chủ và viễn thông: thường là 4–9 tháng. Thời gian hoàn vốn đến từ việc giảm việc làm lại, giảm phế liệu, thời gian gỡ lỗi NPI ngắn hơn và tránh yêu cầu bảo hành. Một EMS Cấp 1 đã tính toán rằng mọi sự cố được ngăn chặn tại hiện trường sẽ tiết kiệm được 8.000–150.000 USD, do đó, ngay cả hệ thống CT 3D trị giá 250.000 USD cũng sẽ tự chi trả một cách nhanh chóng.

IPC-A-610-H (2020) và các tiêu chuẩn ô tô mới nhất: – Loại 2: khoảng trống 30 % trong bất kỳ quả bóng nào, trung bình 25 % trên toàn bộ gói – Loại 3 và hầu hết ô tô: bóng đơn 25 %, trung bình 15–20 % – Nhiều OEM cấp 1 (Tesla, Bosch, Huawei, Nvidia) hiện thực thi mức trung bình 10 % và không có khoảng trống >20 % đối với công suất/tín hiệu quan trọng quả bóng. Khoảng trống lớn hơn 25 % làm giảm đáng kể tuổi thọ chu trình nhiệt và bị loại bỏ hoàn toàn.

Đúng. Tất cả các hệ thống Tia X hiện đại đều xử lý bảng phản xạ hai mặt mà không gặp vấn đề gì. Máy tính xách tay, điện thoại thông minh, ECU ô tô đã hoàn thiện và thậm chí cả động cơ hạng nhẹ LED hoàn chỉnh đều được kiểm tra thường xuyên. Chức năng nghiêng và xoay cho phép người vận hành phân tách hình ảnh phía trên và phía dưới một cách rõ ràng. Một số nhà máy thậm chí còn sử dụng bộ nguồn được đóng hộp hoàn toàn bằng tia X để kiểm tra các mối hàn bên trong và vỏ dây.