Số Duyệt:0 CỦA:trang web biên tập đăng: 2025-12-11 Nguồn:Site

Trong quá trình sản xuất SMT mật độ cao hiện đại, những sai lầm đắt giá nhất sinh ra ở giai đoạn in kem hàn—tuy nhiên hầu hết các nhà máy chỉ phát hiện ra chúng vài giờ sau đó ở AOI hoặc kiểm tra chức năng. Nếu dòng của bạn đã hiển thị năm dấu hiệu cảnh báo cổ điển này thì bạn không chỉ 'cần' SPI trong Dòng SMT —bạn đã cần nó ngày hôm qua.

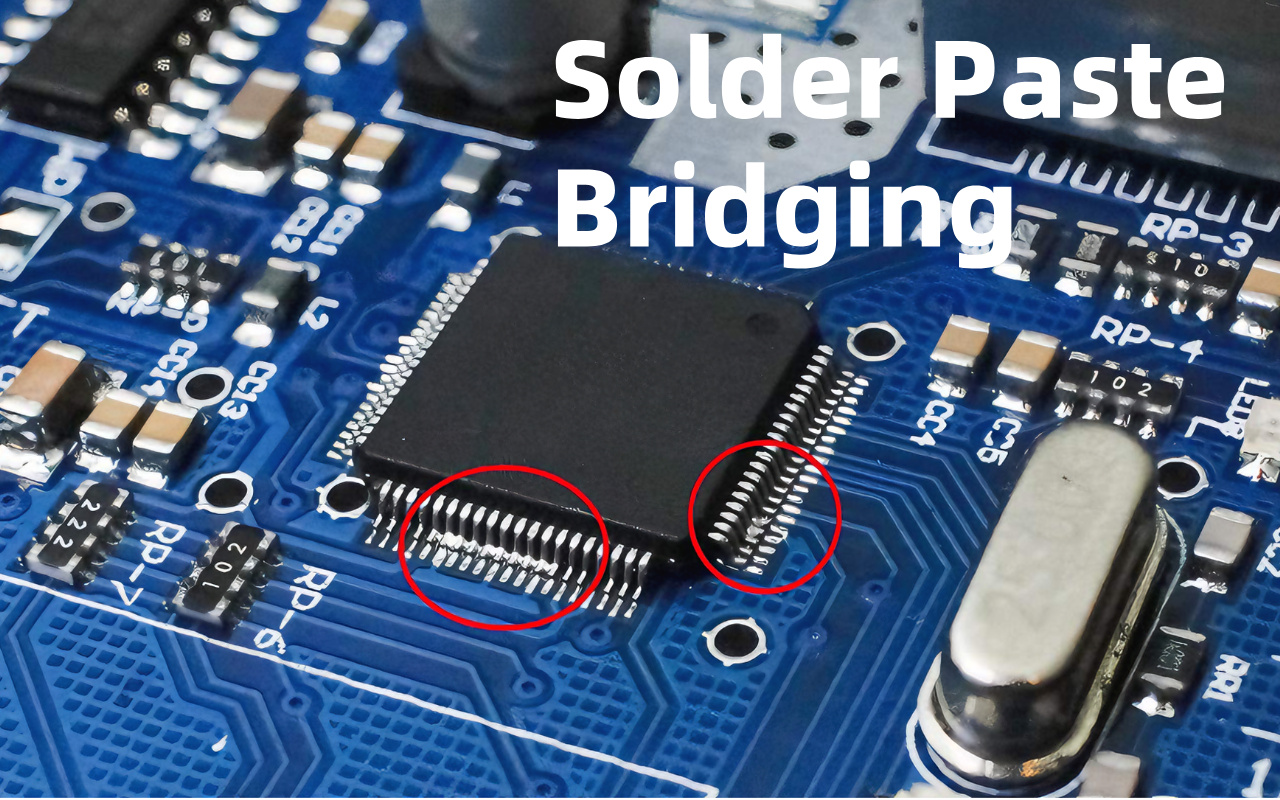

Hãy tưởng tượng bạn đi bộ đến trạm AOI mỗi sáng và nhìn thấy các thông báo lỗi màu đỏ lặp đi lặp lại: 'không đủ chất hàn' 'quá nhiều chất hàn' hoặc 'bắc cầu.' Đây không phải là điều xui xẻo—đó là dấu hiệu cảnh báo lớn đầu tiên cho thấy bước in chất hàn của bạn có vấn đề.

AOI là máy kiểm tra bo mạch sau khi lắp linh kiện nên khi máy liên tục phát hiện vấn đề về chất hàn, nghĩa là sự cố đã bắt đầu sớm hơn nhiều, ngay tại máy in. Hầu hết các nhà máy đều nghĩ rằng AOI sẽ nắm bắt được mọi thứ, nhưng vào thời điểm AOI nhận ra vấn đề, bo mạch đã trải qua quá trình sắp xếp và thậm chí có thể chỉnh lại dòng.

Sửa chữa nó bây giờ tốn rất nhiều thời gian và tiền bạc. Mặt khác, SPI kiểm tra miếng dán hàn ngay sau khi in, trước khi thêm bất kỳ thành phần nào vào. Bằng cách này, các bảng xấu sẽ không bao giờ tiến triển và bạn tiết kiệm được hàng giờ làm lại mỗi ngày.

Chất hàn không đủ có nghĩa là một số miếng đệm có quá ít chất dán, do đó các bộ phận có thể không kết nối đúng cách sau khi gia nhiệt. Hàn quá mức có nghĩa là dán quá nhiều, có thể gây ra hiện tượng chập mạch giữa các miếng đệm gần đó.

Bạn có thể thấy một bảng chỉ có 60% số lượng cần dán trên một quả bóng BGA, trong khi bảng tiếp theo có 140% ở cùng một vị trí. Điều này xảy ra vì máy in không in cùng một số lượng giấy mỗi lần. Người vận hành thường đổ lỗi cho keo dán hoặc giấy nến, nhưng nguyên nhân thực sự thường là do áp suất hoặc tốc độ không ổn định.

Nếu không đo lường, bạn chỉ phát hiện ra nó sau tại AOI. Một thao tác kiểm tra SPI đơn giản ngay sau khi in sẽ hiển thị âm lượng chính xác trên từng miếng đệm và ngăn chặn sự cố ngay lập tức.

Dán offset có nghĩa là miếng dán hàn được in lệch một chút về bên trái hoặc bên phải so với vị trí cần đặt. Ngay cả một sự dịch chuyển nhỏ 25 micron (mỏng hơn một sợi tóc) cũng có thể khiến miếng dán chạm vào miếng đệm tiếp theo, tạo thành một cầu nối. Cầu nối trông giống như các kết nối nhỏ màu bạc giữa các chân cần được tách biệt.

Các kỹ sư thường nói rằng 'mẫu stencil vẫn ổn' hoặc 'vị trí đã gây ra điều này', nhưng hầu hết máy in đều di chuyển miếng dán trong quá trình in. Việc bắc cầu ngẫu nhiên đặc biệt phổ biến trên các bộ phận có bước nhảy nhỏ như các bộ phận 0,5 mm hoặc 0,4 mm.

AOI sẽ bắt được nhưng bảng đã đầy chip đắt tiền rồi. SPI đo vị trí chính xác của mỗi lần dán trong vài giây, do đó bạn sửa máy in trước khi bảng tiếp theo bắt đầu.

Mỗi khi AOI dừng bo mạch do sự cố hàn dán, máy in sẽ gửi cho bạn một thông báo: 'Tôi cần trợ giúp!' Các nghiên cứu từ IPC và SMTA cho thấy rằng 60% đến 74% tất cả các lỗi hàn bắt đầu ở giai đoạn in.

Điều đó có nghĩa là hơn một nửa thời gian làm lại của bạn là do một lỗi nào đó có thể được khắc phục trong 10 giây bằng SPI. Hãy nghĩ về nó giống như một chiếc ô tô bị xẹp lốp - bạn không đợi đến khi gặp tai nạn mới kiểm tra lốp. Hiện tại, AOI đang thông báo với bạn rằng lốp bị xẹp nhưng bạn vẫn đang lái xe.

Việc cài đặt SPI giống như việc thêm cảm biến áp suất lốp: nó cảnh báo bạn về thời điểm áp suất giảm, để bạn không bao giờ bị xẹp ngay từ đầu. Các nhà máy thêm SPI thường cắt giảm 70% các lỗi liên quan đến dán trong tháng đầu tiên.

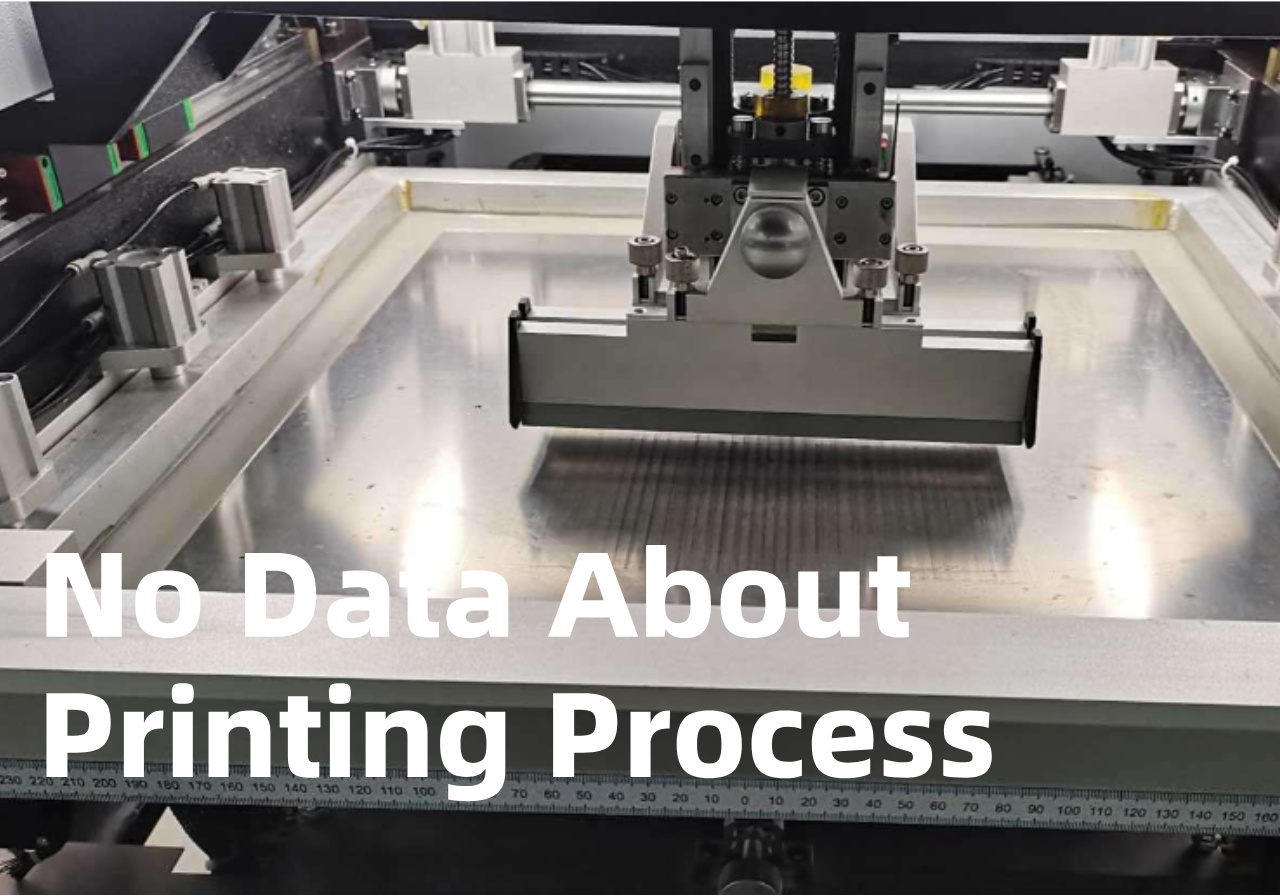

Nếu các kỹ sư của bạn dành hàng giờ mỗi ngày để thay đổi cài đặt máy in—tốc độ, áp suất, khoảng cách tách biệt—nhưng chất lượng vẫn lên xuống thì bạn không gặp phải vấn đề 'cài đặt'. Bạn gặp vấn đề 'không có dữ liệu'. Nếu không có số đo thực tế thì mọi điều chỉnh chỉ là phỏng đoán.

SPI cung cấp cho bạn hình ảnh 3D rõ ràng về mỗi khoản tiền gửi dán, để bạn biết chính xác những gì cần thay đổi và bao nhiêu. Điều này biến hàng giờ thử và sai thành bản sửa lỗi trong 5 phút. Nhiều nhà máy phải sống chung với nỗi thất vọng này trong nhiều năm trước khi nhận ra rằng SPI chính là công cụ còn thiếu.

Ở ca sáng, tỷ lệ sai sót có thể chỉ là 2% nhưng ca đêm lại bất ngờ tăng vọt lên 15%. Chương trình máy hoàn toàn giống nhau, khuôn tô giống nhau và hồ dán được lấy từ cùng một lọ. Sự khác biệt duy nhất là người vận hành. Một người có thể ấn cần gạt mạnh hơn một chút, người khác có thể đặt tốc độ tách nhanh hơn một chút.

Những khác biệt nhỏ này tạo ra những thay đổi lớn về âm lượng mà bạn không thể nhìn thấy bằng mắt thường. Mọi người đều cảm thấy thất vọng vì không ai biết ai là 'đúng.' SPI loại bỏ phỏng đoán bằng cách tự động đo từng bảng, do đó, mọi ca đều có được bản in hoàn hảo như nhau, bất kể ai đang chạy máy.

Bạn làm sạch đường kẻ, lắp một tấm giấy nến mới, chạy vài bảng đầu tiên và đột nhiên AOI đầy lỗi màu đỏ. Âm lượng có thể giảm 20-30% ở khẩu độ nhỏ hoặc những cây cầu xuất hiện ở nơi chúng chưa từng tồn tại trước đây. Điều này xảy ra vì mỗi khuôn tô mới có độ dày, kích thước khẩu độ hoặc độ hoàn thiện bề mặt hơi khác nhau.

Nếu không đo lường, bạn sẽ dành cả ngày để điều chỉnh cài đặt để lấy lại chất lượng của ngày hôm qua. SPI quét bảng đầu tiên sau khi thay đổi khuôn tô và cho bạn biết chính xác khẩu độ nào thấp hay cao. Bạn thực hiện một điều chỉnh thông minh và tiếp tục sản xuất—không lãng phí bảng mạch, không lãng phí thời gian.

Hãy tưởng tượng một phi công đang cố gắng hạ cánh một chiếc máy bay trong khi dùng băng dính che tất cả các đồng hồ đo. Đó chính xác là những gì sẽ xảy ra khi bạn điều chỉnh tốc độ hoặc áp suất của chổi cao su chỉ bằng cảm giác. Một thay đổi nhỏ có vẻ tốt thực sự có thể làm cho âm lượng kém hơn trên một nửa miếng đệm.

Người vận hành phải thay đổi cài đặt qua lại cả ngày và chất lượng không bao giờ ổn định. SPI là bảng điều khiển trong buồng lái của bạn: nó hiển thị chiều cao, âm lượng và vị trí của từng miếng đệm trong thời gian thực. Bạn nhìn thấy các con số, thực hiện một thay đổi chính xác và vấn đề sẽ biến mất. Các nhà máy chuyển sang in theo hướng dữ liệu báo cáo chất lượng ổn định trong tuần đầu tiên.

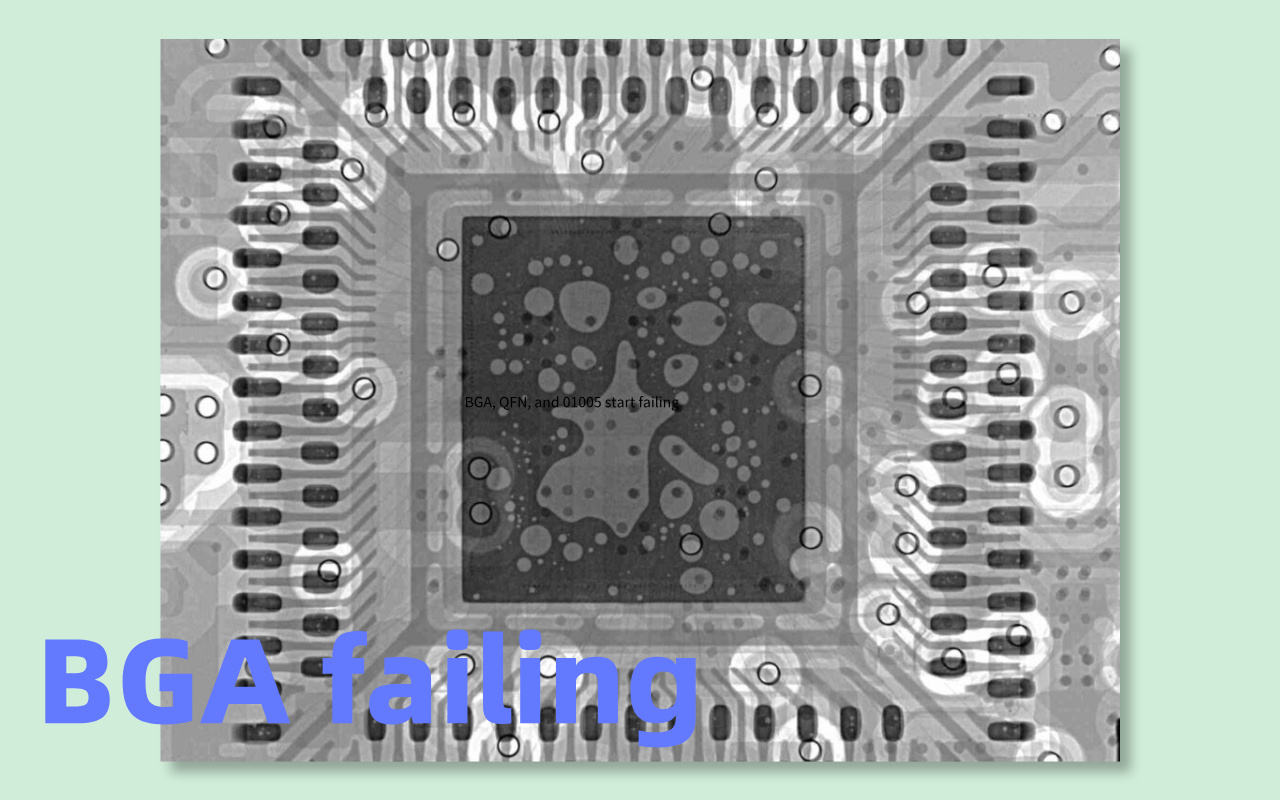

Khi các bộ phận nhỏ như BGA, QFN và 01005 bắt đầu hỏng, trạm làm lại sẽ trở thành nơi bận rộn nhất trong nhà máy. Một bảng mạch hỏng có thể tốn hàng trăm, thậm chí hàng nghìn đô la để sửa chữa và khách hàng bắt đầu phàn nàn về sự chậm trễ.

Mọi người đều có thể thấy tiền biến mất, nhưng hầu hết mọi người vẫn đổ lỗi cho việc chỉnh lại hoặc sắp xếp. Sự thật là hầu hết những thất bại đắt giá này đều bắt nguồn từ việc in chất hàn kém. SPI dừng chúng trước khi các thành phần được đặt, tiết kiệm rất nhiều thời gian và tiền bạc.

BGA mở ra có nghĩa là một số quả bóng hoàn toàn không kết nối sau khi chỉnh lại dòng. Gối tựa đầu trông giống như quả bóng BGA đang nằm trên lớp bột nhão thay vì tan chảy đúng cách. Quần short xảy ra khi có quá nhiều dán kết nối hai quả bóng. Các kỹ sư thường nói rằng 'cấu hình chỉnh lại dòng là sai', nhưng nguyên nhân thực sự thường là do khối lượng dán không đồng đều khi in.

Nếu một quả bóng có lượng keo ít hơn 30%, nó sẽ không bị ướt một cách chính xác. Việc làm lại một BGA có thể mất 30-60 phút và có nguy cơ làm hỏng chip. SPI đo khối lượng dán của mỗi quả bóng ngay sau khi in, do đó những vấn đề này không bao giờ đạt đến độ phản xạ.

Các thiết bị QFN có các miếng đệm bên dưới, vì vậy nếu khối lượng dán quá thấp ở một bên, chất hàn sẽ không leo lên thành bên—điều này được gọi là khả năng làm ướt kém. Các chip 01005 nhỏ đến mức ngay cả một sự chênh lệch nhỏ về thể tích cũng có thể khiến một đầu bị nâng lên trong quá trình chỉnh lại dòng, tạo ra hiện tượng bia mộ (con chip đứng lên như bia mộ).

Cả hai vấn đề đều 100% là do in không đồng đều. Việc làm lại Tombstoned 01005 gần như không thể thực hiện được nếu không làm hỏng bo mạch. Người vận hành dành hàng giờ với súng hơi nóng để cố gắng khắc phục những gì đáng lẽ phải ngăn chặn trong vài giây. SPI nắm bắt được sự khác biệt về âm lượng chỉ vài micron, giữ cho ngay cả những con chip nhỏ nhất cũng phẳng hoàn hảo.

Sự chênh lệch 20 μm về chiều cao dán nghe có vẻ rất nhỏ—nó mỏng hơn một sợi tóc người. Nhưng trong quá trình chỉnh lại dòng, sự khác biệt nhỏ đó sẽ trở thành những vấn đề lớn: hở, quần short, gối đầu hoặc bia mộ. Một bo mạch kém có thể làm hỏng toàn bộ mô-đun đắt tiền, như máy ảnh trên điện thoại thông minh hoặc cảm biến ô tô.

Nếu bạn tạo ra 500 bảng mỗi ngày, tỷ lệ lỗi chỉ 5% có nghĩa là 25 bảng xấu—và mất hàng nghìn đô la mỗi ngày. Nhân số đó với một tháng và chi phí sẽ dễ dàng chi trả cho một chiếc máy SPI hoàn toàn mới. SPI đo chiều cao với độ chính xác trong khoảng 1 μm, do đó, sự cố 20 μm sẽ được phát hiện và khắc phục trước khi bảng mạch rời khỏi máy in.

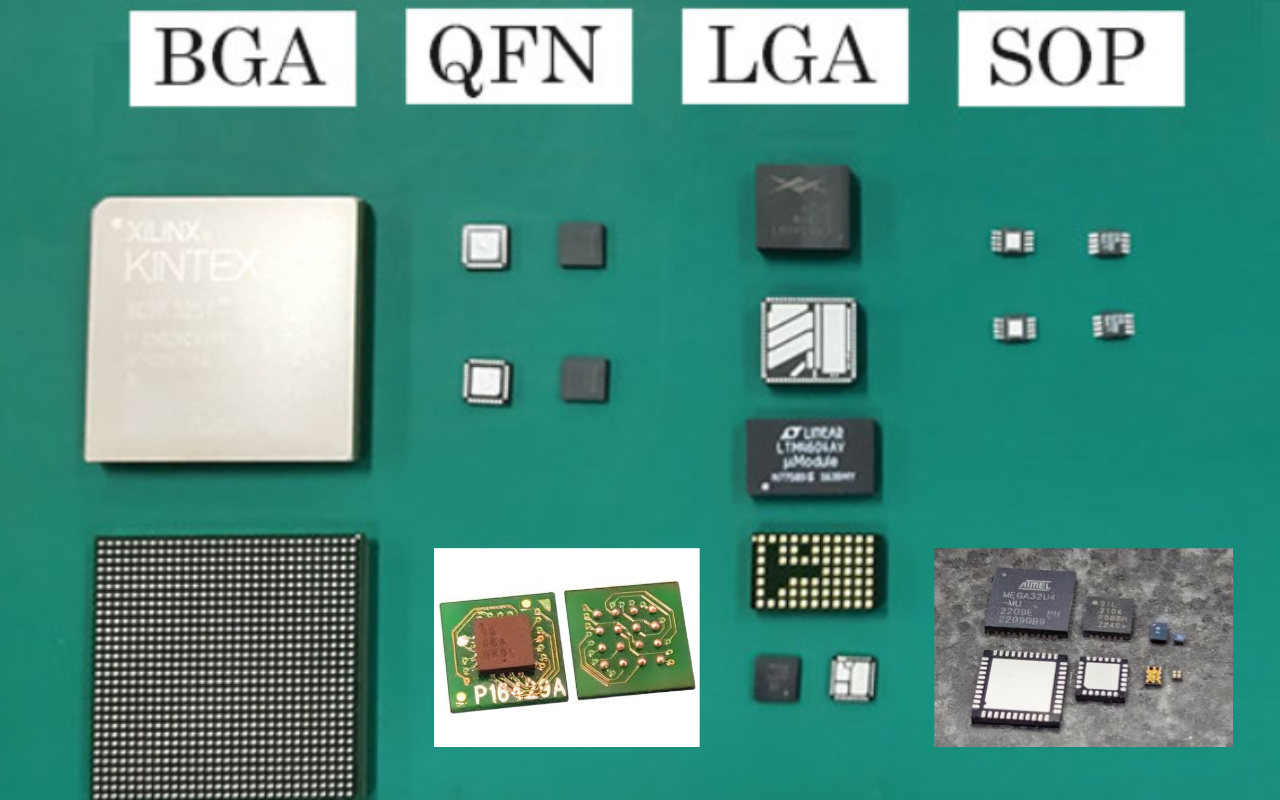

Hàng năm, khách hàng của bạn yêu cầu các bo mạch nhỏ hơn, dày đặc hơn, mạnh hơn: bước 0,4 mm BGA, điện trở 01005, mảng Mini LED.

Các bộ phận trở nên nhỏ bé nhưng hầu hết các nhà máy vẫn sử dụng thói quen in ấn cũ từ thời 0603. Điều đó giống như cố gắng giành chiến thắng trong cuộc đua Công thức 1 bằng xe đạp. Các quy luật vật lý đã thay đổi và nếu quá trình của bạn không thay đổi theo chúng thì chắc chắn bạn sẽ thất bại.

0,4 mm BGA có các quả bóng có đường kính chỉ 0,25 mm và khoảng cách giữa chúng nhỏ hơn 0,15 mm. Con chip 01005 chỉ có kích thước 0,4 mm × 0,2 mm—nhỏ hơn một hạt gạo. Bảng mini LED có thể có 5 000–10 000 LED nhỏ trên một bảng.

Đối với những bộ phận này, cửa sổ khối lượng dán hàn được phép giảm từ ±50 % (có thể chấp nhận được mười năm trước) xuống còn ±10–15 % hiện nay. Ngay cả một luồng không khí nhỏ từ máy điều hòa cũng có thể đẩy miếng dán ra ngoài cửa sổ đó nếu bạn không đo.

Với các bộ phận lớn 0603 hoặc 0805, bạn có thể in dán 'thêm một chút' hoặc dán 'ít hơn một chút' và mọi thứ vẫn hoạt động. Với các bộ phận hiện đại hầu như không còn lề. Sự chênh lệch âm lượng chỉ 10% có thể biến một bản in hoàn hảo thành một bảng chết sau khi chỉnh lại dòng.

Mắt người không thể nhìn thấy sự khác biệt này và camera 2D thông thường ở AOI cũng không thể đo chiều cao hoặc âm lượng một cách chính xác. Về cơ bản bạn đang bay mù trong một cơn bão.

Đợi AOI tìm ra lỗi in ấn thì đã quá muộn. Lúc đó những con chip đắt tiền đã được đặt và bảng mạch đã được đưa vào lò nướng. Việc làm lại bảng điều khiển 0,4 mm BGA hoặc Mini LED là cực kỳ khó khăn và thường làm hỏng bo mạch vĩnh viễn.

Nhiều nhà máy đã học được điều này một cách khó khăn khi việc giới thiệu sản phẩm mới không thành công và khách hàng đe dọa chuyển đơn đặt hàng đi nơi khác. SPI cung cấp cho bạn dữ liệu bạn cần trước khi đặt một thành phần duy nhất, để sản phẩm mới, khó khởi chạy suôn sẻ trong lần thử đầu tiên.

Nhóm của bạn có cảm giác mạnh mẽ rằng có điều gì đó không ổn với máy in nhưng không ai có thể chứng minh được điều đó.

Các cuộc họp kéo dài hàng giờ: 'Có phải cái chổi cao su không? Miếng dán? Giấy nến? Nhiệt độ?' Mọi người đều có quan điểm khác nhau vì không ai có con số thực. Đây là dấu hiệu cảnh báo nguy hiểm nhất—khi mức độ nghi ngờ cao nhưng dữ liệu lại bằng không.

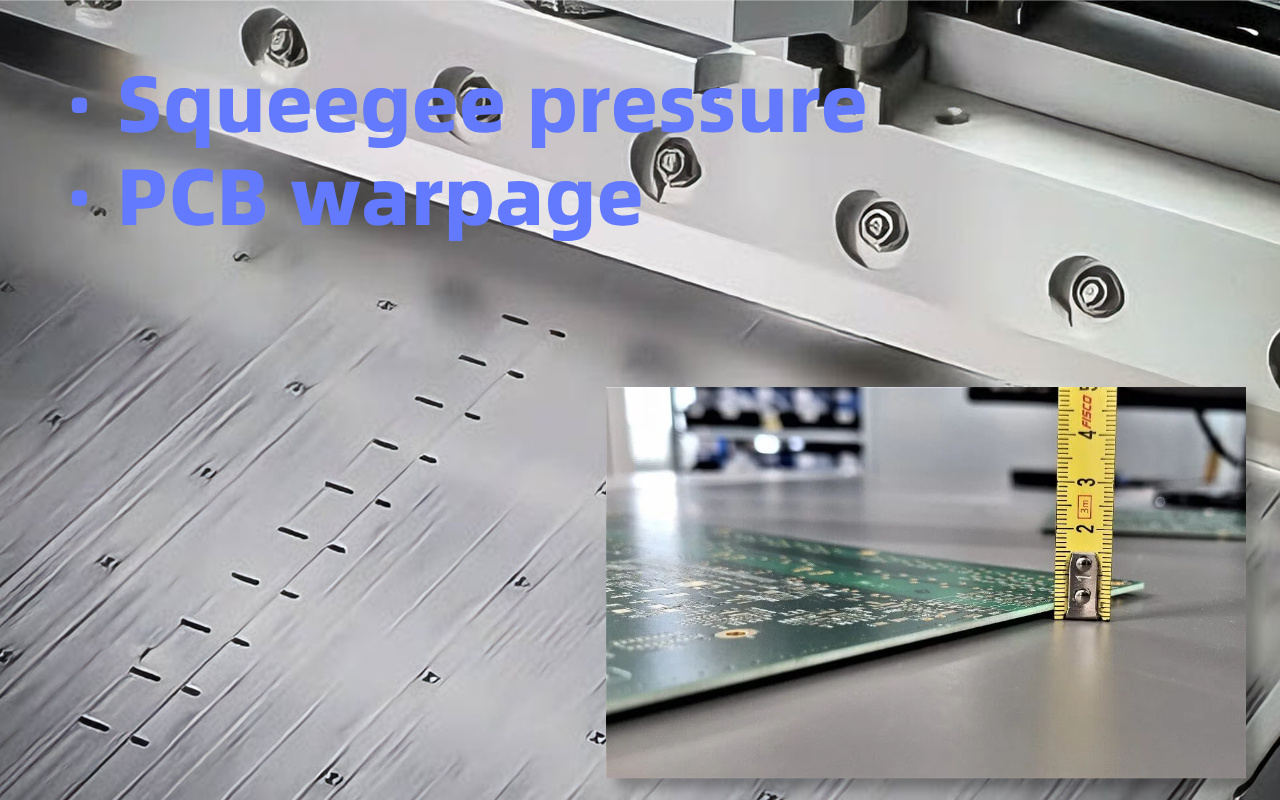

Lưỡi vắt phải đẩy miếng dán với lực chính xác như nhau từ trái sang phải. Trong thực tế, xi lanh bị mòn hoặc đường ray bẩn có thể làm cho áp suất chênh lệch 0,5–2 kg trên hành trình.

Sự thay đổi nhỏ đó có thể giảm khối lượng dán từ 20–40% ở một mặt của bảng. Bạn sẽ không bao giờ cảm nhận được nó bằng tay, nhưng bảng sẽ hiển thị nó sau khi chỉnh lại dòng.

Mỏng hiện đại PCB (0,6–0,8 mm) dễ dàng uốn cong dưới trọng lượng của chính chúng hoặc do nhiệt. Độ uốn cong chỉ 100–150 μm là đủ để làm cho khối lượng dán thay đổi 30% giữa tâm và mép của tấm.

Người vận hành nhìn thấy cầu nối hoặc mối hàn không đủ nhưng không thể giải thích được tại sao. SPI ngay lập tức tạo bản đồ biến dạng 3D và bản đồ khối trong một lần quét, để bạn biết chính xác vấn đề nằm ở đâu.

Kem hàn rất nhạy cảm với độ ẩm ở nhiệt độ phòng. Việc tăng 5°C hoặc giảm độ ẩm 10 % có thể làm cho bột nhão cuộn khác đi và thay đổi thể tích từ 15–30 %. Một mẻ bột nhão mới từ cùng một nhà cung cấp có thể hoạt động hoàn toàn khác do những thay đổi nhỏ về hàm lượng kim loại hoặc chất trợ dung.

Không có SPI bạn chỉ phát hiện ra điều này sau hàng trăm bảng hỏng. Với SPI, bạn sẽ thấy sự thay đổi ngay trên bảng đầu tiên của lô mới và điều chỉnh sau vài giây.

Nếu bạn nhận ra ngay cả hai trong số năm dấu hiệu trên thì thông điệp đã rõ ràng: quy trình in ấn của bạn nằm ngoài tầm kiểm soát và khiến bạn tốn tiền mỗi ngày. Tin tốt là cách khắc phục rất đơn giản và nhanh chóng.

☐ AOI giữ bảng dừng cho các vấn đề dán tương tự (khối lượng, cầu nối, độ lệch)

☐ SMT Cài đặt máy in hầu như đều thay đổi trong mỗi ca làm việc mà không có sự cải thiện lâu dài

☐ Trạm làm lại có đầy đủ các lỗi bước nhỏ BGA / QFN / 01005

☐ Sản phẩm tiếp theo của bạn sử dụng bước 0,4 mm trở xuống hoặc Mini LED

☐ Bạn tranh luận về vấn đề máy in nhưng không có con số cứng rắn nào để chứng minh điều gì

Hai lần kiểm tra trở lên = nhà máy của bạn đã lỗ hàng nghìn đô la mỗi tuần.

Hầu hết các công ty đều đợi cho đến khi có một cuộc kiểm tra của khách hàng lớn, một sự cố lớn tại hiện trường hoặc một hợp đồng bị mất trước khi họ cài đặt SPI. Đến lúc đó họ đã vứt bỏ sáu đến hai mươi bốn tháng lợi nhuận. Nhà máy thông minh cài đặt SPI trước khi nỗi đau trở nên không thể chịu nổi.

Máy thường tự hoàn vốn sau 6–12 tháng thông qua việc làm lại ít hơn, năng suất cao hơn trên 99% và không có khiếu nại của khách hàng. Câu hỏi duy nhất còn lại là: bạn muốn tiếp tục trả khoản 'thuế ngu ngốc' hay bắt đầu tiết kiệm tiền ngay hôm nay?

Không. AOI nhìn thấy bề mặt trên cùng sau khi đặt thành phần; nó không thể đo thể tích, chiều cao hoặc độ đồng phẳng của chất hàn trước khi đặt các bộ phận. Dữ liệu ngành cho thấy 3D SPI ngăn ngừa được 60–80 % lỗi mà nếu không thì AOI sẽ phát hiện quá muộn.

Hệ thống 3D nội tuyến hiện đại SPI đạt tốc độ kiểm tra 30–80 cm²/giây với phép đo 3D đầy đủ—nhanh hơn hầu hết các máy định vị tốc độ cao. Tác động theo thời gian chu kỳ thường là <3 giây trên mỗi bảng.

Thời gian hoàn vốn thông thường là 6–12 tháng chỉ bằng cách làm lại/giảm phế liệu. Nhà máy hỗn hợp cao thường đạt ROI <6 tháng; ô tô/y tế/hàng không vũ trụ đạt được ROI sau 3–9 tháng do không có yêu cầu thoát hiểm.

Ngay cả những sản phẩm ổn định cũng bị mài mòn bởi giấy nến, biến đổi lô dán và trôi dạt trong môi trường. Các nhà máy chỉ chạy một sản phẩm trong nhiều năm vẫn báo cáo năng suất cải thiện 3–8 % sau khi lắp đặt SPI.

Tính toán chi phí làm lại + phế liệu hiện tại mỗi tháng đối với các lỗi liên quan đến dán, nhân với 12, sau đó so sánh với giá SPI. Toán học hầu như luôn tự nói lên điều đó trong một slide.